Copyright HGLASER Engineering Co. Ltd. Todos os direitos reservados.

Notícias

Com a tecnologia de fabricação cada vez mais madura e em grande escala de integração de integração em grande escala, nova tecnologia de exibição de transistor de filme fino e tecnologia de exibição OLED de grande área, a tecnologia de recozimento a laser substituiu gradualmente o recozimento tradicional de tubo de forno, recozimento térmico rápido, recozimento de pico, recozimento flash e se tornou uma nova geração de tecnologia de recozimento convencional.

Desde que o antigo cientista soviético Gerasi menko começou a estudar o recozimento a laser em 1975, os pesquisadores desenvolveram e mantiveram um forte interesse no estudo dos mecanismos de recozimento a laser nos anos seguintes. Uma característica significativa do recozimento do laser é que a irradiação do laser da densidade de alta energia (vários J/cm2) é projetada em uma área pequena da amostra recozida em um tempo ultra curto (variando de dezenas a centenas de nanosegundos), fazendo com que o material na superfície da amostra derreta e cresça naturalmente filmes finos do cristal na epitaxia da fase líquida da camada derretida durante o processo de resfriamento subsequente, reconstruindo a estrutura cristalina da camada derretida.

No processo de reconstrução de cristais, os danos causados pela implantação de íons são eliminados, impurezas dopadas difundem-se e redistribuem-se a altas temperaturas, átomos de impurezas dissolvem-se no cristal e são ativados para liberar furos ou elétrons.

A tecnologia de recozimento a laser tem sido usada principalmente para reparar materiais semicondutores danificados pela implantação de íons, especialmente silício.A tecnologia tradicional de recozimento de aquecimento envolve colocar toda a peça de trabalho em um forno de vácuo e recozimento a uma determinada temperatura (300 & deg; -1200 ℃) por 10 a 60 minutos.

A aplicação da tecnologia de recozimento a laser em circuitos integrados envolve principalmente os seguintes três aspectos: (1) recozimento dos eletrodos (fonte, dreno e portão) de dispositivos semicondutores para formar contatos ohmic através da metalização; (2) Recozimento das conexões internas dos circuitos integrados; (3) Execute recozimento em estruturas 3D, tais como memória, NEMS, etc.

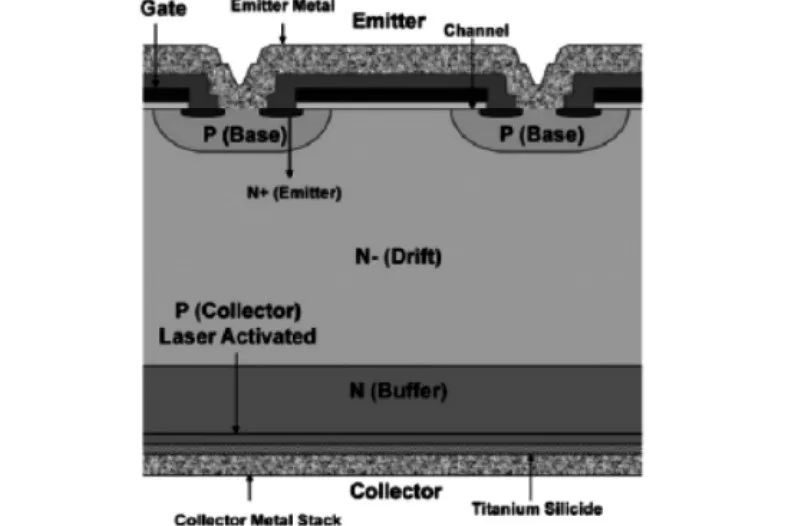

Dispositivos de energia como MOSFETs, IGBTs, etc. possuem estruturas verticais que geram correntes verticais durante a operação. O eletrodo traseiro é usado como contato ou emissor de óhmico. Este eletrodo traseiro pode ser facilmente obtido usando tecnologia de recozimento a laser. A estrutura do coletor IGBT inclui duas regiões de dopagem: um coletor de superfície tipo P e uma camada de corte enterrada do campo tipo N,

A seleção razoável da espessura da camada de metal Ti pode torná-la uma camada de filme anti-reflexão e camada de absorção térmica, melhorando assim a eficiência do recozimento a laser, ativando mais impurezas e obtendo maior concentração de dopagem. Portanto, Ti é comumente usado como camada base durante o processamento.

Você também pode estar interessado em:

-

info@hglaser.com

-

+86 27 8718 0225

-

-