Copyright HGLASER Engineering Co. Ltd. Todos os direitos reservados.

Notícias

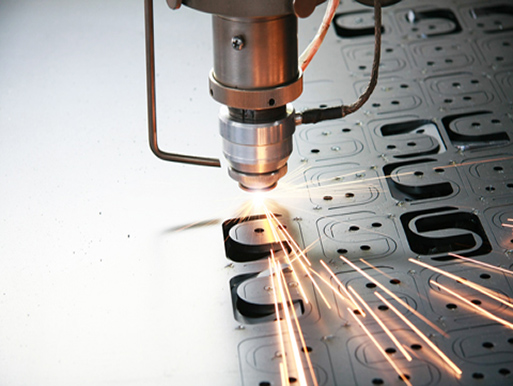

A máquina de corte a laser é uma revolução tecnológica no processamento de chapas metálicas e um dos meios comuns de processamento de chapas metálicas atualmente. A máquina de corte a laser tem um alto grau de flexibilidade, velocidade de corte rápida, alta eficiência de produção e ciclo de produção curto, que ganhou um amplo mercado para os clientes. Atualmente, a maioria do processamento no campo de chapas médias e finas no mercado usa a máquina de corte a laser, que é amplamente respeitada por sua alta eficiência e precisão, Mesmo o campo grosso da placa substituiu alguns dos mercados do plasma e da chama. No entanto, se a depuração for inadequada, o efeito de corte da máquina de corte a laser também será afetado. Especificamente, existem seis fatores que são cruciais para o efeito de corte.

1. Influência da velocidade de corte no efeito de corte

Para uma dada densidade de potência do laser e material, a velocidade de corte conforma-se a uma fórmula empírica. Desde que esteja acima do limiar de passagem, a velocidade de corte do material é proporcional à densidade de potência do laser, ou seja, aumentar a densidade de potência pode melhorar a velocidade de corte. A densidade de potência referida aqui não está relacionada apenas à potência de saída do laser, mas também ao modo de qualidade do feixe. Além disso, as características do sistema de foco de feixe, ou seja, o tamanho do ponto focalizado, também têm um grande impacto no corte a laser. A velocidade de corte é inversamente proporcional à densidade (gravidade específica) e espessura do material a ser cortado.

Quando outros parâmetros permanecem inalterados, os fatores para aumentar a velocidade de corte são: aumentar a potência (dentro de uma determinada faixa, como 500 ~ 2000W); Melhorar o modo do feixe; Reduzir o tamanho do ponto de foco (por exemplo, foco com uma lente de foco curta); Materiais de corte com baixa energia inicial de evaporação (como plástico, plexiglass, etc.); Corte de materiais de baixa densidade (como pinho branco); Corte material fino.

Especialmente para materiais metálicos, quando outras variáveis de processo são mantidas constantes, a velocidade de corte a laser pode ter uma faixa de ajuste relativa e ainda manter uma qualidade de corte satisfatória. Esta faixa de ajuste é ligeiramente mais ampla do que a de peças grossas ao cortar metais finos. Às vezes, a velocidade de corte é muito lenta, o que levará à superfície de ablação do material de fusão quente descarregado, tornando a superfície de corte muito áspera.

2. Influência do ajuste da posição de foco na qualidade do corte

Como a densidade de potência do laser tem uma grande influência na velocidade de corte, a seleção da distância focal da lente é uma questão importante. Depois que o feixe de laser é focado, o tamanho do ponto é proporcional à distância focal da lente. depois que o feixe é focado pela lente de distância focal curta, o tamanho do ponto é muito pequeno, e a densidade de potência no ponto focal é muito alta, o que é favorável para o corte de material; No entanto, suas desvantagens são que a profundidade focal é muito curta e a margem de ajuste é pequena, o que geralmente é adequado para corte de alta velocidade de materiais finos. Como a lente de distância focal longa tem ampla profundidade focal, é mais adequada para cortar peças grossas, desde que tenha densidade de potência suficiente.

Depois de determinar qual lente de distância focal usar, a posição relativa do foco e da superfície da peça de trabalho é particularmente importante para garantir a qualidade do corte. Como a densidade de potência no foco é a mais alta, na maioria dos casos, a posição de foco é apenas na superfície da peça de trabalho ou ligeiramente abaixo da superfície ao cortar. Em todo o processo de corte, é uma condição importante garantir que a posição relativa entre o foco e a peça de trabalho seja constante para obter qualidade de corte estável. Às vezes, a lente é aquecida devido ao resfriamento ruim durante a operação, resultando em uma mudança na distância focal, o que requer ajuste oportuno da posição de foco.

Quando o foco está na melhor posição, o corte é o menor e a eficiência é a mais alta. A melhor velocidade de corte pode obter o melhor resultado de corte. Na maioria das aplicações, o foco do feixe é ajustado logo abaixo do bico. A distância entre o bico e a superfície da peça de trabalho é geralmente de cerca de 1,5 mm.

3. Influência da pressão de gás auxiliar no efeito de corte

Geralmente, o gás auxiliar é necessário para o corte de material, e o problema envolve principalmente o tipo e a pressão do gás auxiliar. Geralmente, o gás auxiliar e o raio laser são ejetados coaxialmente para proteger a lente da contaminação e soprar a escória na parte inferior da área de corte. Para materiais não metálicos e alguns materiais metálicos, use ar comprimido ou gás inerte para remover materiais derretidos e evaporados, inibindo a combustão excessiva na área de corte.

Para a maioria do corte a laser de metal, gás ativo (desde que seja O2) é usado para formar reação exotérmica de oxidação com metal quente.Este calor adicional pode aumentar a velocidade de corte em 1/3 ~ 1/2.

Na premissa de garantir o gás auxiliar, a pressão do gás é um fator muito importante. Ao cortar materiais finos em alta velocidade, alta pressão de gás é necessária para evitar que a escória gruda na parte de trás do corte (escória quente danificará a borda de corte quando atingir a peça de trabalho). Quando a espessura do material aumenta ou a velocidade de corte é lenta, a pressão do gás deve ser reduzida adequadamente. Para evitar que a borda de corte de plástico fosco, é melhor cortar a uma pressão de gás mais baixa.

A prática do corte a laser mostra que quando o gás auxiliar é O2, sua pureza tem um impacto significativo na qualidade do corte. Uma redução de 2% na pureza do O2 reduzirá a velocidade de corte em 50% e levará a uma deterioração significativa na qualidade da incisão.

4. Reflectividade da superfície material

Para o feixe infravermelho distante de 10,6 mm emitido pelo laser de CO2, materiais não metálicos podem absorvê-lo bem, ou seja, eles têm alta absorção; Materiais metálicos têm má absorção de feixe de 10,6 mm, especialmente ouro, prata, cobre e metais de alumínio com alta refletividade. Geralmente, o feixe de laser de CO2, especialmente o feixe de onda contínua, não é adequado para cortar tais materiais. Para metais de alumínio e cobre, geralmente requer mais de 3kW para formar potência inicial suficiente para obter os furos iniciais necessários para o efeito de penetração. Materiais de aço ferroso, níquel, titânio, etc., têm uma certa taxa de absorção para feixe de CO2 de 10,6 mm, especialmente quando a superfície do material é aquecida a uma determinada temperatura ou filme de óxido, sua taxa de absorção será significativamente melhorada, de modo a obter melhor efeito de corte. Para materiais opacos, a absortividade=(1 - refletividade) está relacionada ao estado da superfície, temperatura e comprimento de onda do material.

A absorbância do material para a viga desempenha um papel importante na fase inicial de aquecimento, mas uma vez que os furos na peça de trabalho são formados, o efeito do corpo negro dos furos faz a absorbância do material para a viga perto de 100%.

O estado superficial dos materiais afeta diretamente a absorção de feixes de luz, especialmente a rugosidade superficial e a camada de óxido de superfície causarão mudanças óbvias na absortividade superficial. Na prática do corte a laser, às vezes o efeito do estado da superfície do material na absorção do feixe pode ser usado para melhorar o desempenho de corte dos materiais.

5. Influência da tocha e do bocal de corte

O projeto e fabricação da tocha de corte têm uma influência importante na obtenção de boa qualidade de corte, especialmente o bico. Se o bocal não for selecionado ou mantido corretamente, é fácil causar poluição ou danos, ou a redondeza da boca do bocal não é boa ou os respingos de metal quente causam bloqueio local, que formarão correntes de redemoinho no bocal, resultando em deterioração significativa do desempenho de corte. Às vezes, a boca do bocal é diferente do eixo do feixe focado, formando um feixe para cortar a borda do bocal, o que também afetará a qualidade de corte, aumentará a largura da fenda e tornará o tamanho de corte desalinhado. Para o bocal, dois problemas devem ser prestados especial atenção, a saber, o diâmetro do bocal e a distância entre o bocal e a superfície da peça de trabalho.

6. Influência do sistema óptico externo

O feixe original emitido pelo laser é transmitido através do sistema de caminho óptico externo (incluindo reflexão e transmissão), e brilha com precisão na superfície da peça de trabalho com densidade de potência extremamente alta.

Os elementos ópticos do sistema de caminho óptico externo devem ser verificados regularmente e ajustados a tempo para garantir que, quando a tocha de corte está funcionando acima da peça de trabalho, o feixe é transmitido corretamente para o centro da lente e focado em um pequeno ponto de luz para cortar a peça de trabalho com alta qualidade. Uma vez que a posição de qualquer elemento óptico muda ou é poluída, a qualidade do corte será afetada, ou mesmo o corte não pode ser realizado.

A lente de caminho óptico externo é poluída por impurezas no fluxo de ar, partículas espirradas na área de corte são ligadas ou a lente não é suficientemente resfriada, o que superaquecerá a lente e afetará a transmissão de energia do feixe. Isso causará a deriva da colimação do caminho óptico e levará a sérias conseqüências. O superaquecimento da lente também causará distorção focal, e até mesmo colocará em perigo a própria lente.

O acima são os seis fatores que afetam o efeito de corte da máquina de corte a laser. No processo de operação real, a atenção deve ser dada.

Você também pode estar interessado em:

-

info@hglaser.com

-

+86 27 8718 0225

-

-