Copyright HGLASER Engineering Co. Ltd. Todos os direitos reservados.

Notícias

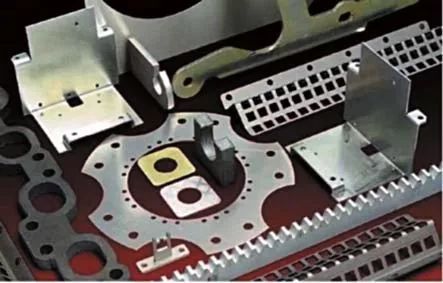

A máquina de corte a laser tem muitas vantagens, muito adequado para produção em massa em larga escala, usado para processar peças de chapa metálica pode melhorar significativamente a produtividade do trabalho, com alta precisão de peças de processamento, ciclo de processamento curto, o processo de processamento sem alterar o molde de estampagem pode processar peças complexas arbitrárias e outras vantagens. Atualmente, as máquinas de corte a laser estão sendo introduzidas nas fábricas por mais e mais fabricantes de processamento. No processo de corte a laser de chapa metálica, muitas vezes encontramos vários problemas. Este artigo apresentará principalmente seis problemas e soluções comuns.

1.Overburn fenômeno

A máquina de corte a laser produzirá muito calor durante o processamento de chapas metálicas. Normalmente, o calor se espalhará ao longo da quebra de corte para o interior da chapa metálica. A máquina de corte a laser no processamento de pequenos furos, o lado externo do furo pode ser totalmente resfriado, a parte interna do furo único, o calor pode espalhar o espaço pequeno, a difusão de calor não é aberta muito concentrada e causa sobrequeima, pendurando o resíduo, etc. Além disso, durante o corte de chapas grossas, o metal fundido gerado durante o processo de perfuração e que se acumula na superfície, bem como o alto acúmulo de calor necessário para o corte de chapas grossas, desordem o gás auxiliar, resultando em um aumento de calor que pode desencadear a sobrequeima. Especificamente, existem os seguintes quatro métodos de solução:

1). A posição de canto adiciona o ponto refrigerando ou usa a função do corte do anel

Corte a laser com canto ou placa de canto afiado é fácil de ocorrer no canto ou canto afiado fenômeno de sobrequeima, de modo a formar um círculo, afetar o rendimento. Você pode adicionar um ponto de resfriamento no canto, fazer uma pausa no canto e sopro, pode efetivamente evitar a ocorrência do fenômeno de sobrequeima. Também pode usar a função de corte de anel, reduzir a velocidade de corte para evitar a velocidade muito rápida causada pelo aumento do calor desencadear o fenômeno de queima excessiva.

2). Use o corte do nitrogênio

Ao cortar o metal, o gás é necessário para auxiliar. Diferentes gases têm diferentes características. Como gás inerte, o nitrogênio não produz reações químicas durante o corte. Ao cortar liga de alumínio ou aço inoxidável, o corte de nitrogênio é usado. O corte de nitrogênio depende da energia do laser para derreter. O nitrogênio e o próprio material não reagem quimicamente, portanto, o fenômeno de sobrequeima não ocorre no corte. Além disso, a baixa temperatura da zona de fusão e o efeito de resfriamento e proteção do nitrogênio garantem que o material reaja suavemente e uniformemente no corte. A superfície da extremidade do corte é lisa e uniforme, a rugosidade da superfície é baixa e não há camada de óxido. Preste atenção ao uso de nitrogênio na parte inferior é fácil aparecer escória de suspensão, precisa prestar atenção ao ajuste do gás para alta pressão de gás auxiliar, pulso de baixa frequência e condições de saída de pico.

3). Prevenção de reações de oxidação

Ao usar a máquina de corte a laser de fibra para processar ligas de alumínio e aço inoxidável, o gás auxiliar usado é nitrogênio ou ar. No processo de corte, a borda queimada não ocorrerá. No entanto, devido à alta temperatura no lado interno do furo, o fenômeno de escória pendurada no lado interno será mais frequente. Neste caso, rebarbas e escórias podem ser reduzidas aumentando a pressão do gás auxiliar.

4). Trabalhar com lasers de alta potência

Usando o laser de alta potência e o processo de corte de superfície brilhante para processar o aço carbono, este processo de corte pode alcançar o corte brilhante, sem rebarbas do produto acabado, e efetivamente evitar a ocorrência de fenômeno de sobrequeima, melhorar o rendimento.

2. Análise da deformação dos ilhós de corte e processamento

A máquina de corte a laser de alta potência no processamento de pequenos furos, usando a maneira de perfuração por pulso (perfuração macia), de modo que a energia do laser em uma área muito pequena é muito concentrada, a área não processada também será queimada, causando a deformação do furo, afetando a qualidade do processamento. Neste momento, devemos mudar o modo de perfuração de pulso (punctura macia) para o modo de perfuração de explosão (punctura comum) no programa de processamento, resolvê-lo. E para a máquina de corte a laser de menor potência é exatamente o oposto, no processamento de pequenos furos deve ser tomada uma maneira de perfuração de pulso para obter um melhor acabamento superficial.

3. Solução para o aparecimento de rebarbas na peça de trabalho

De acordo com o princípio de trabalho e design do corte a laser de CO2, a análise chegou à conclusão de que as seguintes razões são as principais razões para produzir rebarbas na peça de usinagem: a posição do foco do laser está incorreta para cima e para baixo, e você precisa fazer o teste de posição do foco para ajustar de acordo com o offset do foco; A potência de saída do laser não é suficiente, precisa verificar se o trabalho do gerador de laser é normal, se for normal, observe se o valor de saída do botão de controle a laser está correto, ajuste; A velocidade linear do corte é muito lenta, precisa aumentar a velocidade linear durante o controle operacional; A pureza do gás de corte não é suficiente, é necessário fornecer gás de trabalho de corte de alta qualidade; Offset do foco do laser, você precisa fazer o teste da posição do foco, de acordo com o offset do foco para ajustar; Instabilidade que aparece quando a máquina-ferramenta é executada por muito tempo. Neste caso, você precisa desligar e reiniciar.

4. O laser não cortou completamente o estado da penetração

Após a análise, pode-se perceber que as seguintes situações são as principais que geram instabilidade de processamento: a escolha do bocal da cabeça do laser não corresponde à espessura da placa processada; A velocidade da linha de corte a laser é muito rápida, precisa de controle operacional para reduzir a velocidade da linha; Além disso, é necessário prestar atenção especial ao fato de que a lente laser de 7, 5 "distância focal precisa ser substituída quando a máquina de corte a laser L3030 corta chapas de aço carbono de mais de 5mm.

5. Soluções para faíscas anormais ao cortar aço de baixo carbono

Esta condição pode afetar a qualidade do acabamento da seção de corte da peça. Neste momento, sob a condição de que outros parâmetros são normais, as seguintes situações devem ser consideradas: a perda do NOZZEL do bocal da cabeça do laser, o bocal deve ser substituído a tempo. Na ausência de substituição de bocal novo, a pressão do gás de trabalho de corte deve ser aumentada; A linha está solta na junção do bocal e da cabeça do laser. Neste caso, o corte deve ser suspenso imediatamente, verifique o estado de conexão da cabeça do laser e volte a colocar a boa linha.

6. Seleção do ponto da punção durante o processamento do corte do laser

O princípio de funcionamento do feixe laser durante o processamento de corte a laser é: no processo, o material após a irradiação do laser contínuo no centro para formar um poço, em seguida, pelo fluxo de ar de trabalho coaxial com o feixe laser em breve removerá o material fundido para formar um buraco. Este furo é similar ao furo de rosqueamento do corte do fio. O feixe laser toma o furo como o ponto de partida do processamento para o corte do contorno. Normalmente, a direção do trilho do feixe do laser do trajeto claro do vôo e a direção tangente do contorno do corte das peças processadas são perpendiculares.

Portanto, a velocidade de corte do feixe de laser no momento em que começa a penetrar na chapa de aço até entrar no corte do perfil da peça terá uma grande mudança na direção do vetor, ou seja, uma rotação de 90° na direção do vetor, de uma direção perpendicular à tangente do perfil de corte para coincidir com a tangente do perfil de corte, ou seja, um ângulo de 0° com a tangente do perfil. Isso deixa uma superfície de corte relativamente áspera na seção de corte do material processado, que é principalmente em um curto período de tempo, a mudança de direção do vetor do feixe de laser em movimento rapidamente. Portanto, ao usar o corte a laser para processar peças deve prestar atenção a este aspecto da situação. Em geral, quando as peças de design não têm requisitos de rugosidade para a superfície da fratura de corte, você pode não fazer o processamento manual durante a programação de corte a laser, deixe o software de controle gerar pontos de punção automaticamente; No entanto, quando o projeto tem requisitos de alta rugosidade para a seção de corte da peça a ser processada, é necessário prestar atenção a este problema. Geralmente, é necessário fazer ajustes manuais na posição inicial do feixe laser durante o programa de corte a laser de tricotar, ou seja, o controle manual para o ponto de punção. É necessário mover o ponto de punção originalmente produzido pelo programa a laser para a posição razoável necessária para alcançar a exigência de precisão da superfície das peças usinadas.

Você também pode estar interessado em:

-

info@hglaser.com

-

+86 27 8718 0225

-

-