Copyright HGLASER Engineering Co. Ltd. Todos os direitos reservados.

Notícias

Devido às vantagens de alta energia específica, longa vida útil, pequena auto-descarga, sem efeito de memória e sem poluição, as baterias de íon de lítio são amplamente utilizadas em vários dispositivos eletrônicos e veículos.

Bateria de energia refere-se à bateria usada em veículos elétricos. Comparada com baterias de pequena capacidade, tem maior capacidade e potência de saída. Pode ser usada para energia de acionamento de veículos elétricos e baterias secundárias em grandes aplicações de energia móvel. Existem muitos processos de produção para baterias de íon de lítio ou baterias, e existem muitos processos, como soldagem de vedação de válvula à prova de explosão, soldagem de guia, soldagem de conexão suave, soldagem por pontos de capacete, soldagem de vedação de bateria, módulo e soldagem de pacote. A soldagem a laser é o melhor processo. Os materiais utilizados para a soldagem de baterias de energia são principalmente cobre puro, alumínio e ligas de alumínio e aço inoxidável.

1. Soldagem da válvula à prova de explosão da bateria

A válvula à prova de explosão da bateria é um corpo de válvula de parede fina na placa de vedação da bateria. Quando a pressão interna da bateria excede o valor especificado, o corpo da válvula à prova de explosão se rompe para evitar que a bateria estoure. A válvula de segurança possui uma estrutura engenhosa, e este processo possui requisitos extremamente rígidos no processo de soldagem a laser. Antes do uso da soldagem a laser contínua, a soldagem de válvulas à prova de explosão da bateria era realizada por soldagem a laser pulsado, e a soldagem de vedação contínua era realizada sobrepondo e cobrindo o ponto de soldagem e o ponto de soldagem, mas a eficiência da soldagem era baixa e a vedação desempenho foi relativamente ruim. A soldagem a laser contínua pode alcançar uma soldagem de alta velocidade e alta qualidade, e a estabilidade da soldagem, a eficiência e o rendimento da soldagem podem ser garantidos.

2. Soldagem da aba da bateria

As abas são geralmente divididas em três materiais: o eletrodo positivo da bateria usa material de alumínio e o eletrodo negativo usa material de níquel ou material niquelado de cobre. No processo de fabricação de baterias de energia, um dos elos é soldar as abas e os pólos da bateria. Na fabricação da bateria secundária, ela precisa ser soldada com outra válvula de segurança de alumínio. A soldagem não só precisa garantir a conexão confiável entre a aba e o poste, mas também exige que a costura de soldagem seja suave e bonita.

3. Soldagem por pontos dos pólos da bateria

Os materiais usados para tiras de pólo de bateria incluem tiras de alumínio puro, tiras de níquel, tiras compostas de alumínio-níquel e uma pequena quantidade de tiras de cobre. A soldagem de tiras de polo de bateria geralmente usa uma máquina de solda por pulso. Com a contínua otimização e inovação dos lasers, também tem sido amplamente utilizada na soldagem de tiras de polo de bateria. A soldagem de alumínio altamente refletivo, cobre e tiras de bateria de banda estreita oferece vantagens únicas.

4. Soldagem de vedação do invólucro da bateria de energia e placa de cobertura

Os materiais do invólucro das baterias de energia são liga de alumínio e aço inoxidável, entre os quais a liga de alumínio é a mais usada, geralmente liga de alumínio 3003, e algumas usam alumínio puro. O aço inoxidável é o melhor material para soldabilidade a laser, principalmente o aço inoxidável 304, seja laser pulsado ou contínuo pode obter soldas com boa aparência e desempenho.

O desempenho de soldagem a laser de alumínio e ligas de alumínio varia ligeiramente dependendo do método de soldagem utilizado. Exceto para alumínio puro e ligas de alumínio da série 3, não há problema com soldagem por pulso e soldagem contínua.Para outras séries de ligas de alumínio, a soldagem contínua a laser é a melhor escolha para reduzir a suscetibilidade a trincas. Ao mesmo tempo, escolha um laser com potência apropriada de acordo com a espessura da caixa da bateria. Geralmente, quando a espessura da caixa é inferior a 1 mm, pode ser considerado um laser monomodo dentro de 1000 W e um monomodo ou laser multimodo acima de 1000W deve ser usado quando a espessura for superior a 1mm.

As baterias de lítio de pequena capacidade geralmente usam conchas de alumínio relativamente finas (cerca de 0,25 mm de espessura), e também há 18650 e outras conchas de aço. Devido à espessura do invólucro, a soldagem dessas baterias geralmente usa um laser de menor potência. Usando lasers contínuos para soldar baterias de lítio de casca fina, a eficiência pode ser aumentada em 5 a 10 vezes, e a aparência e o desempenho de vedação são melhores. Portanto, há uma tendência de substituição gradual dos lasers pulsados neste campo de aplicação.

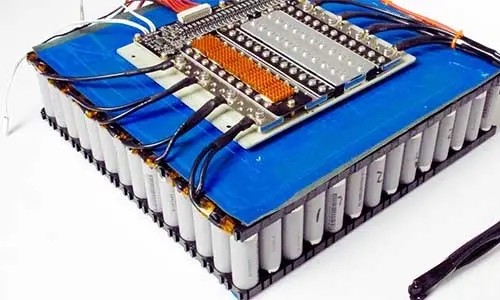

5. Módulo de bateria de energia e soldagem de pacotes

A conexão série-paralelo entre as baterias de energia geralmente é completada pela soldagem da peça de conexão e da bateria individual. Os eletrodos positivo e negativo são feitos de materiais diferentes. Geralmente, existem dois tipos de materiais: cobre e alumínio. soldado a laser para formar compostos frágeis, é impossível Para atender aos requisitos de uso, além de soldagem ultra-sônica, cobre e cobre, alumínio e alumínio são geralmente soldados a laser. Ao mesmo tempo, devido à rápida transferência de calor do cobre e do alumínio e à alta refletividade do laser, a espessura da peça de conexão é relativamente grande, por isso é necessário usar um laser de maior potência para realizar a soldagem.

Características das baterias de lítio soldadas a laser

Desde a fabricação de células de bateria de lítio até o agrupamento de baterias, a soldagem é um processo de fabricação muito importante. A condutividade, resistência, estanqueidade ao ar, fadiga do metal e resistência à corrosão das baterias de lítio são critérios típicos de avaliação da qualidade da soldagem da bateria. . A seleção do método de soldagem e do processo de soldagem afetará diretamente o custo, a qualidade, a segurança e a consistência da bateria. A soldagem a laser tornou-se a primeira escolha para muitas tarefas de soldagem devido às suas vantagens de soldagem segura e confiável, tecnologia de precisão e proteção ambiental.

Você também pode estar interessado em:

-

info@hglaser.com

-

+86 27 8718 0225

-

-